A homokfúvás kiválóan alkalmas a bevonatok, festék, ragasztók, szennyeződések, reve, hegesztési elszíneződés, salak és oxidáció teljes eltávolítására az alkatrész teljes felületéről. Az alkatrész egyes területei vagy foltjai nehezen elérhetők csiszolókorong, lamellás csiszolókorong vagy drótkorong használatával. Ennek eredményeként a területek szennyezettek és nem tisztítottak maradnak.

A homokfúvás kivételes megoldás a tisztítás és a felület-előkészítés kritikus lépésében, bevonatok, ragasztók és tömítőanyagok felhordása előtt. A homokfúvás alámetszéseket hoz létre az alkatrész felületén, ami javítja a tapadást azáltal, hogy lehetővé teszi a bevonatok és ragasztók mechanikus tapadását a felülethez.

A finomabb szemcseméretű szóróanyagok használhatók furatok, repedések és az alkatrészek bonyolult részleteinek szemcseszórással történő tisztítására és előkészítésére.

A homokfúvás kerek vagy homorú, valamint domború, ívelt felületeket is képes kezelni, ami gyakran szükséges speciális gépekhez és támasztótányérokhoz fix vagy bevonatos csiszolóanyagok használata esetén.

A homokfúvás rendkívül sokoldalú, mivel a homokfúvógépek rendkívül nagy felületek tisztítására és előkészítésére is rendelkezésre állnak hajókon és technológiai tartályokon, valamint rendkívül apró alkatrészekre, például elektronikai eszközökre és orvostechnikai eszközökre.

A homokfúvás nem okoz felületi károsodást vagy a fém alkatrészek megégését, ami problémát jelenthet csiszolókorongokkal és csiszolószalagokkal vagy -tárcsákkal történő felületkezelés esetén.

Széles választékban kaphatók különböző keménységi értékű, formájú, valamint szemcseméretű és szemcseméretű csiszoló-, sörét- és szemcseszórási anyagok, amelyek lehetővé teszik a homokfúvásos folyamat pontos hangolását és optimalizálását a különböző anyagokhoz és alkalmazásokhoz.

A homokfúvás nem használ illékony szerves vegyületeket, például a kémiai tisztítási módszerekben használt oldószereket.

A megfelelő szemcseszóró anyaggal a felület megváltozhat, ami befolyásolhatja az anyagtulajdonságokat és az alkatrész teljesítményét. Bizonyos szemcseszóró anyagok, mint például a szóda vagy a nátrium-hidrogén-karbonát, a szemcseszórás után védőréteget képezhetnek a felületen, ami fokozza a korrózióállóságot. Az acél sörétezése szemcseszóró géppel növelheti az alkatrészek kifáradási szilárdságát és élettartamát.

A használt abrazív vagy szóróanyagtól függően a homokfúvás lehet környezetbarát és nem mérgező. Például szárazjéggel, vízjéggel, dióhéjjal, kukoricacsutkával és szódával történő homokfúvás esetén nem szabadul fel káros hulladékanyag.

A szóróanyagok jellemzően többször is visszanyerhetők, szétválaszthatók és újra felhasználhatók, majd újrahasznosíthatók.

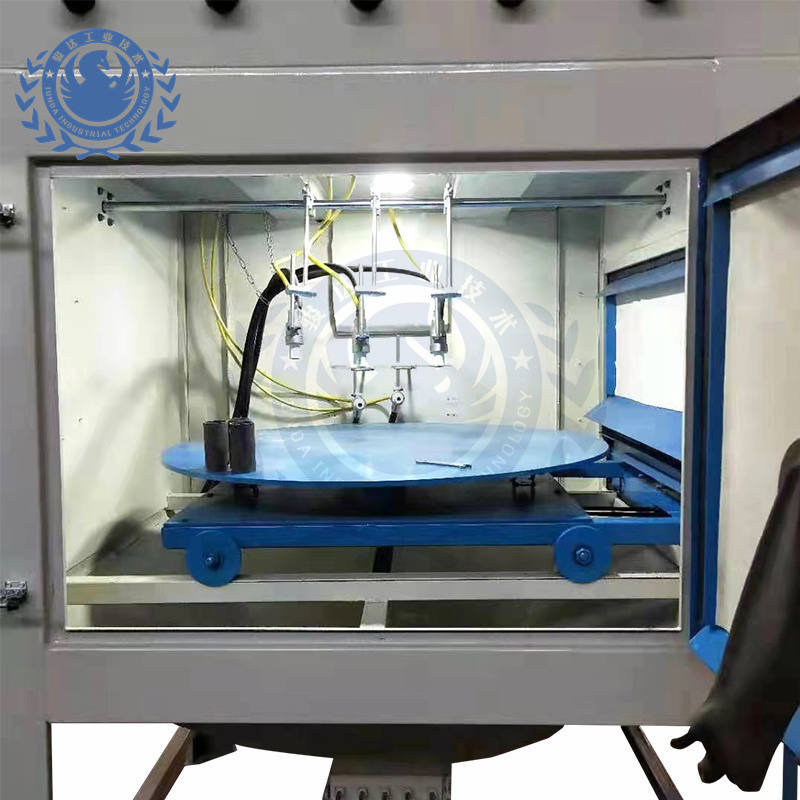

A homokfúvás automatizálható vagy robotvezérelt is lehet a hatékonyság és a minőség növelése érdekében. A homokfúvás könnyebben automatizálható, mint az alkatrészek tisztítása és kikészítése köszörűkorongokkal, forgóreszelők és csiszolókorongokkal.

A homokfúvás költséghatékonyabb lehet más módszerekhez képest, mert:

Nagyobb felületek gyorsan lefújhatók.

A szemcseszórás kevésbé munkaigényes, mint az alternatív abrazív felületkezelési módszerek, mint például a csiszolókorongok, lamellás csiszolókerekek és drótkefék.

A folyamat automatizálható.

A homokszóró berendezések, a homokszóró anyagok és a fogyóeszközök viszonylag olcsók.

Bizonyos típusú szóróanyagok többször is felhasználhatók.

Közzététel ideje: 2024. január 10.